8.2 防火和疏散

8.2.1 医药工业洁净厂房的耐火等级不应低于二级。

8.2.2 医药工业洁净厂房的火灾危险性类别及防火分区划分,应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定,并应满足下列要求:

1 当一座厂房内存在不同的火灾危险性生产时,宜按其火灾危险性将厂房分隔为不同的防火分区,各防火分区可按各自的火灾危险性类别进行防火设计。

2 当厂房的一个防火分区内存在不同火灾危险性生产时,应按现行国家标准《建筑设计防火规范》GB 50016确定该防火分区的火灾危险性。

3 同一防火分区内不同类别的生产区之间应做防火分隔,甲类、乙类生产区和其他生产区之间应采用防火、防爆隔墙完全分隔。当必须与其他生产区连通时,连通处应设门斗。

8.2.3 厂房内每一防火分区的最大允许建筑面积,应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

8.2.4 医药生产区的顶棚和墙板及其夹芯材料应为不燃烧体,且不应采用有机复合材料。顶棚和墙板的耐火极限不应低于0.5h,疏散走道顶棚和墙板的耐火极限不应低于1.0h。疏散走道上窗的耐火极限不宜低于0.5h。

8.2.5 技术竖井井壁应为不燃烧体,其耐火极限不应低于1.0h,井壁上的检查门应采用丙级防火门。竖井内各层楼板处,应采用相当于楼板耐火极限的不燃烧体作防火封堵。穿越防火分隔墙的管线周围空隙,应采用耐火材料封堵。

8.2.6 同一厂房内,按本标准第5.1.7条必须严格分开的药品生产区之间的隔墙宜采用实体墙分隔至上层楼板底,隔墙的耐火极限不应低于2.0h。

8.2.7 医药工业洁净厂房安全出口、安全疏散门的设置应符合下列规定:

1 厂房的每个防火分区、一个防火分区内的每个楼层以及每个相对独立的洁净生产区的安全出口或安全疏散门的数量应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

2 安全出口或安全疏散门应分散布置,并应设明显的疏散标志。从生产地点至安全出口不应经过曲折的人员净化路线。安全疏散距离应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

3 除甲类、乙类生产区外,当洁净区的面积不大于100㎡,且同一时间的生产人数不超过5人时,人员净化路线可兼做疏散路线,净化路线上连锁门的连锁装置应同时解除。

4 甲类、乙类生产区的安全疏散门应采用平开门,并应向疏散方向开启。洁净度级别为A级、B级的医药洁净室,安全疏散门中的一个可采用钢化玻璃固定门。

8.2.8 有爆炸危险的甲类、乙类生产区应布置在靠建筑外墙或建筑顶层,并应采取防爆泄压措施。

8.2.9 医药工业洁净厂房应在每层外墙设置可供消防救援人员进入的窗口。窗口的设置应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

8.2.10 医药工业洁净厂房内应设置防排烟设施。当采用自然排烟时,排烟窗宜同时设置手动和电动开启设施,电动开启设施应与火灾报警系统联动。

8.2.1 本条为强制性条文。为了保障生命安全,减少财产损失,同时兼顾经济适用、节约资源的原则,对建筑的耐火等级提出不低于二级的要求。

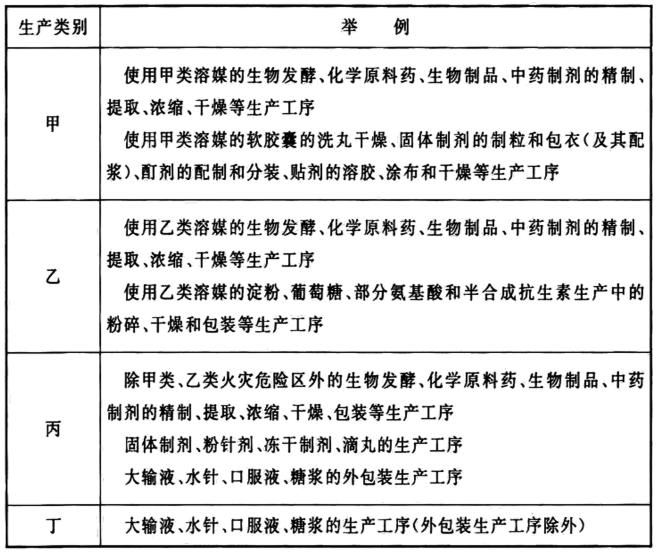

8.2.2 表5为常见的医药生产区的火灾危险性举例。

表5 医药工业洁净厂房内生产区的火灾危险性分类举例

建筑设计时,应把甲类、乙类生产区控制在既满足生产要求,又尽可能小的范围内。当生产车间包含多个药品生产线时,宜将含甲类、乙类生产区的药品生产线划分为单独的防火分区,尽可能减少甲类、乙类生产区对其他生产区的影响,同时也提高了丙类、丁类防火分区平面布置的灵活性。

在同一个防火分区内,甲类、乙类生产区与其他生产区之间应采用防火、防爆隔墙严格分隔,需连通处应设门斗,以避免危险源扩散到相邻区域,其措施及要求应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

8.2.4 医药工业洁净厂房的生产区主要由三部分组成:有洁净级别要求的药品生产间;未列洁净级别的生产间,如外包装、辅机房等生产用房;人员净化用室、物料净化用室等。平面布置一般由外围普通走道连接各个相对独立的生产区,由洁净走道连接各洁净生产房间。本条规定生产区顶棚和墙板的燃烧性能及耐火极限要求,是为了避免顶棚和墙板燃烧时产生窒息性气体,同时保证人员安全疏散时间。医药工业洁净厂房的人员疏散方向一般为:工作岗位→洁净走道→普通走道→安全出口。洁净走道和普通走道均是火灾时人员疏散走道。洁净厂房吊顶内管道复杂,若要求疏散走道的隔墙到顶则对管道的布置影响很大,较难实现,故对疏散走道顶棚的耐火极限做了规定,隔墙和顶棚形成闭合空间可保证人员的安全疏散。疏散走道上设置的观察窗宜与墙板的模数相结合,满足巡察、参观等基本要求。

考虑到医药洁净室的门体及其夹芯均要求采用不燃烧体,具备一定的耐火性能,故本条未对疏散走道两侧的门提出耐火要求,避免防火门的特殊构件对洁净区带来不利影响。

8.2.6 本条为新增条文。根据本标准第5.1.7条,β-内酰胺类、性激素类的药品生产风险较高,为避免交叉污染,生产区必须与其他药品生产区严格分开。本条强调此类生产区与其他生产区之间的隔墙宜采用实体墙且到顶,同时应满足一定的耐火极限要求,是为了避免不利影响通过吊顶以上空间扩散、传播,当任一侧生产区发生火灾时不至于快速蔓延至相邻区域。

8.2.7 本条对医药工业洁净厂房安全出口及安全疏散门的设置做出了规定。人员进入洁净生产区必须通过人员净化用室,人员净化用室隔间小、转折多,门扇开启后的空间窄小,不利于逃生,所以规定从生产地点至安全出口不应经过人员净化路线。

对于药品生产来说,操作人员是最大的污染源,为尽可能减少污染风险,洁净生产的操作人数受到严格的控制。有些面积较小的洁净区仅有1个~2个工作岗位,如均要求另设安全疏散门,势必增加洁净面积,同时对生产流线的布置带来较大的限制。本条规定,洁净区面积小、人数少时,人员净化用室可作为人员疏散路线,同时应解除门的连锁装置。此条同样适用于质量控制实验室的设计。

医药洁净室的门均设有闭门器,一般开向洁净度较高或压力较高的房间,以保证门扇关闭及时、紧密,有利于维持压差和洁净度。洁净室操作人员较少,每樘门的疏散人数一般不超过30人,故除了甲类、乙类生产区外,对安全疏散门的开启方向不做强制性要求。

医药洁净室门的气密性影响洁净室的压差控制,直至影响洁净度。洁净级别A级、B级医药洁净室,主要用于不可最终灭菌无菌药品的生产(如冻干粉针、无菌粉针、无菌眼药水、生物制品等),这些产品由于其不能通过最终热力灭菌的方式除去成品中的微生物,因此生产全过程必须严格保持无菌状态,其对生产环境的洁净级别和微生物限度控制要求非常高。洁净区设计时必须做到围护结构密封良好,严格控制压差,保持正确的气流方向,避免生产环境受到周边低级别区的污染。普通平开的安全疏散门,门框和门扇之间存在的缝隙较难完全密封,存在污染无菌环境的潜在风险。因此本条规定,A级、B级无菌生产区的第二安全疏散门可采用钢化玻璃固定门。使用时应设置应急锤,并在玻璃上标明易击碎点。玻璃的宽度、高度尺寸宜控制在800mm×1800mm左右,厚度不宜大于5mm。

8.2.9 本条根据现行国家标准《建筑设计防火规范》GB 50016修订。消防救援窗的位置应避开高级别洁净区,尽可能减少对洁净生产的不利影响,宜设置于疏散走道处,方便消防队员通过走道到达扑救点。

8.2.10 本条为新增条文。为了防止粉尘及小昆虫的进入,洁净厂房的外窗平时大都处于密闭状态,若采用可开启外窗的自然排烟方式,宜同时设置手动及电动开启装置,并与火灾报警系统联动。